Hanf ist ein erstaunliches Material. Seine Einsatzmöglichkeiten als Faser zur Herstellung von Textilien sind vielfältig. Genutzt wird Hanf bereits seit ca. 2800 v. Chr. Bis heute bietet die Kulturpflanze viele Vorteile – auch aus ökologischer Sicht. Sie lässt sich in verschiedenen Klimaregionen kultivieren, benötigt wenig Wasser und Dünger, kaum Pestizide und bindet vergleichsweise viel CO2. Zudem weist die Hanffaser einen Schutz vor Anschmutzung auf, so dass Hanftextilen weniger oft gewaschen werden müssen. Auch beim Waschvorgang selbst kann Energie eingespart werden. Außerdem verfügt die Hanffaser ein hervorragendes Feuchtigkeits- und Temperaturmanagement, welches sich positiv auf den Tragekomfort der Kleidung auswirkt.

„HanfKnit“: Zero-Waste, nachhaltig, regional

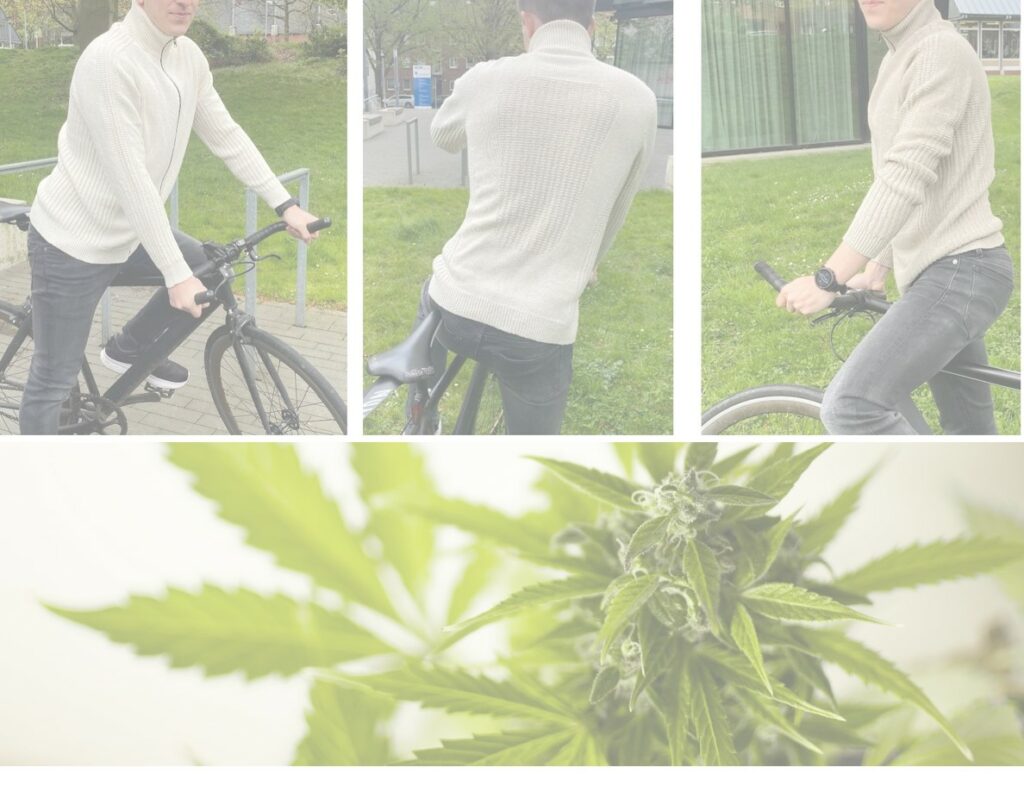

Die positiven Eigenschaften des Hanfs machte sich das EFRE geförderte Projekt „HanfKnit“ zunutze. Das Ziel: Die Entwicklung gestrickter Funktionsjacken aus 100 Prozent Hanfmaterial für Arbeit und Freizeit und Outdoor-Aktivitäten – Zero-Waste, nachhaltig und komplett regional produziert. Dafür nahm das Forscherteam alle Herstellungsschritte entlang der Wertschöpfungskette unter die Lupe – von der Hanffaser-Aufbereitung über den Spinn- und Strickprozess bis zum fertigen Produkt.

Funktionalität, Nachhaltigkeit und Ästhetik by Design

Die regionale Produktion startete mit der Optimierung der Faseraufbereitung für verschiedene Verarbeitungs- und Produktvarianten. Sowohl natürliche Hanffasern als auch die aus dem Hanffaserabfall gewonnene neue Regeneratfaser Lyohemp® wurden zu Garnen versponnen. Dafür wurde mit unterschiedlichen Mischungsverhältnissen und Garnfeinheiten experimentiert, die anschließend in verschiedenen Flächenkonstruktionen getestet wurden. Beim Design des Kleidungsstücks wurde nicht nur die Recycling- und Kreislauffähigkeit mitgedacht, in dem man sich auf Hanf als Monomaterial beschränkte. Auch der Herstellungsprozess selbst sollte nachhaltig sein: Die Wahl fiel auf das 3D-Stricken. Hier fallen keine Produktionsabfälle an. Aufwändige Konfektionsprozesse entfallen ebenso. Ein weiterer Vorteil der 3D-Stricktechnolgie ist die Möglichkeit, Kleidungsstücke mit unterschiedlichen eingestrickten Funktionszonen auszustatten. Dafür entwickelte das Forschungsteam ein Bodymapping-Konzept: Je nach Anforderungsprofil der unterschiedlichen Körperregionen wurden Funktionszonen in Form von Strickmustern ergonomisch sinnvoll in die Strickjacke integriert. Gestrickt wurde beim Projektpartner in der Region, der Firma Bache GmbH in Rheinberg.

Mit der Verbesserung der Verarbeitungsprozesse der Faser zu attraktiven, nachhaltigen Naturprodukten mit einer regionalen Produktionskette in Deutschland hat sich das Projekt auch ein langfristiges Ziel gesetzt: Es soll kleine und mittelständische Unternehmen mit hohem Innovationspotential für eine effiziente Ressourcenwirtschaft fördern. Anschlussprojekte, bei dem das Schließen des Produktkreislaufs im Fokus stehen soll, sind bereits in Planung.

Bild: copyright Hochschule Niederrhein

Bild: copyright Hochschule Niederrhein