Dass die neuartigen Fasern bestehen aus ca. 20% CO2 und sind auf ein neu entwickeltes Katalyseverfahren in der Kunststoffproduktion zurückzuführen. Bei der Herstellung verringert sich der Einsatz von Erdöl und es verbessert sich die CO2-Bilanz. Ein weiterer Vorteil: Die Fasern aus CO2-basiertem thermoplastischem Polyurethan (TPU) werden im Schmelzspinnverfahren hergestellt. Im Vergleich zum Trockenspinnverfahren, mit dem herkömmliche elastische Kunstfasern wie etwa Elastan hergestellt werden, kommt das Schmelzspinnverfahren ganz ohne den Einsatz von umweltschädlichen Lösungsmitteln aus.

Das Institut für Textiltechnik der RWTH Aachen University, die Covestro AG und mehrere Textilhersteller arbeiten nun daran, die Produktion der Faser auf einen industriellen Maßstab zu bringen. Bereits jetzt können in einer Pilotanlage der Covestro AG jährlich bis zu 5.000 Tonnen Polyol hergestellt werden. Polyol wird zu Polyurethanen weiterverarbeitet, die beispielsweise als Schaumstoffe in Matratzen Verwendung finden. Weitere Anwendungen von Polyurethanen sind Weichschäume in Autositzen oder Hartschäume in Dämmmaterialien.

Die Entwicklung des Produktionsverfahrens für Fasern aus thermoplastischem Polyurethan auf CO2-Basis wurde vom European Institute of Innovation and Technology (EIT) gefördert. Nun soll es im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) zu fördernden Projekts „CO2Tex“ optimiert werden und zukünftig eine industrielle Herstellung ermöglichen. „CO2Tex“ ist Teil von „BioTex Future“, einer Projektinitiative der RWTH Aachen University. Die Initiative widmet sich der Entwicklung von Herstellungs- und Weiterverarbeitungstechnologien zur künftigen Markteinführung von Textilsystemen aus biobasierten Polymermaterialien.

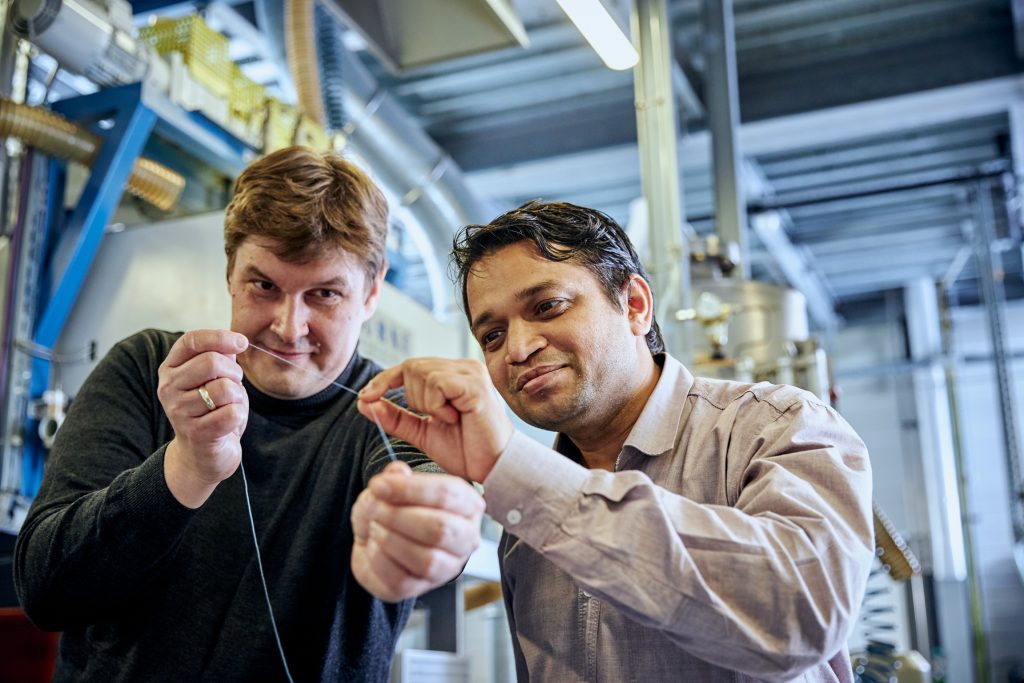

Scientist Pavan Manvi from RWTH Aachen University (right) and Covestro researcher Dr. Jochen Norwig holding a synthetic fiber prototype made from CO2.

------

Wissenschaftler Pavan Manvi von der RWTH Aachen University (rechts) und Forscher Dr. Jochen Norwig von Covestro mit dem Prototyp einer Kunststofffaser aus CO2.

Scientist Pavan Manvi from RWTH Aachen University (right) and Covestro researcher Dr. Jochen Norwig holding a synthetic fiber prototype made from CO2.

------

Wissenschaftler Pavan Manvi von der RWTH Aachen University (rechts) und Forscher Dr. Jochen Norwig von Covestro mit dem Prototyp einer Kunststofffaser aus CO2.